RTM 125 TT

CONSEILS PRATIQUE 125 TT Décalaminage:

CONSEILS PRATIQUE 125 TT Décalaminage: (Environ tous les 5.000 kilomètres.)

Au bout d’un certain temps d’utilisation qui sera d’ailleurs plus ou moins long en fonction de la façon dont la machine aura été graissée et traitée - il pourra se manifester une chute du rendement, de mauvaises reprises et des bruits d’échappement non proportionnés à l’effort fourni. C’est que le moteur est encrassé par les résidus de combustion et a besoin d’être nettoyé.

C’est particulièrement l’emploi d’huiles de graissage de qualité inférieure ou inappropriée qui provoque la formation rapide de calamine; les segments collent alors dans leurs logements et le rendement du moteur baisse de façon extraordinaire. Il peut en découler aussi des dégâts plus importants tels que l’usure des pistons par suite de frottements anormaux.

Démontage du moteur: Pour enlever le moteur du cadre, il faut d’abord dévisser du cylindre les deux tubes d’échappement et détacher les pots d’échappement, ce qui permet de déposer la conduite d’échappement complète. Ensuite, on enlèvera le ruban tendeur de la batterie et on détachera ses deux câbles des raccords.

Les deux câbles de la dynamo seront déconnectés après qu’on aura enlevé le couvercle de protection de la dynamo. Il est recommandé de marquer les câbles de façon à les bien connecter à nouveau chacun à la borne convenable.

On vissera de nouveau le couvercle de protection sur la dynamo. Ensuite la tirette des gaz sera libérée par dévissage du couvercle du carburateur, le câble d’accouplement détaché, le tuyau d’essence dévissé et les quatre vis de fixation du moteur retirées. Après avoir dégagé la chaîne et le pare-chaîne, on pourra maintenant enlever le moteur du cadre.

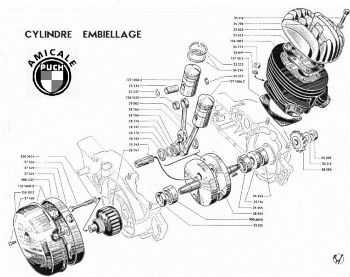

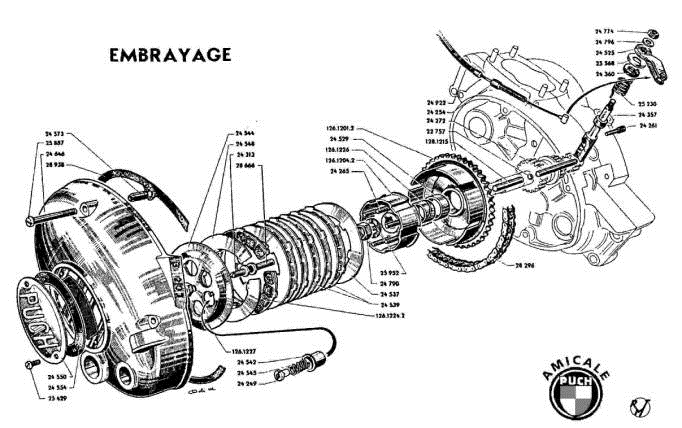

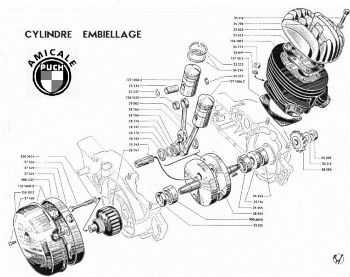

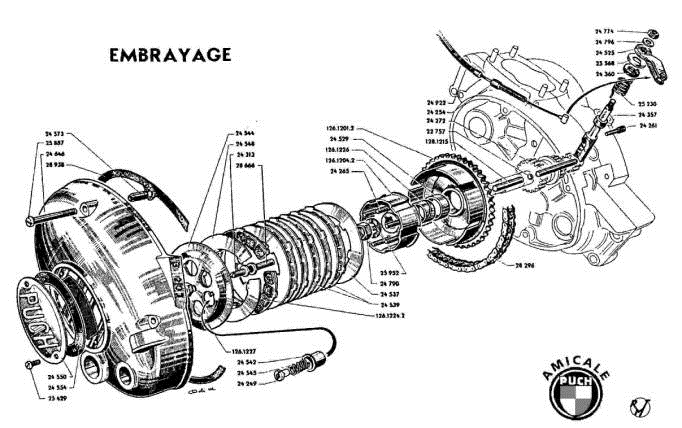

Le démontage est sans doute très simple; il doit cependant être exécuté avec le plus grand soin. Après avoir enlevé la bougie, on dévissera la culasse au moyen de la clé à douille fournie avec la moto. Après desserrage des quatre écrous de fixation, le cylindre sera ensuite enlevé avec précaution en faisant bien attention à ce que les pistons avec leurs bielles ne heurtent pas le carter, ce qui pourrait les endommager. Il est indiqué de marquer d’un repère chacun des pistons et leur position respective. Ceux-ci seront retirés ensuite de façon suivante à l’aide d’une petite pince pointue on pressera d’abord l’une contre l’autre les deux extrémités des “circlips” des pistons et on les enlèvera. En poussant les axes de pistons à l’aide d’un tournevis, on libérera les pistons de leurs bielles. Un nettoyage des résidus d’huile pouvant se trouver sur la jupe des pistons est à éviter même si celle-ci est noire. Les segments doivent jouer librement dans leur gorge. S’ils collaient, on essayerait de les dégager avec du pétrole. Les segments et leur emplacement doivent être soigneusement décalaminés; cependant, en enlevant les segments, on veillera à ce que ceux-ci ne soient pas endommagés ou distendus. Si les segments sont noirs sur une grande partie de leur pourtour, c’est un indice qu’ils sont mal ajustés et qu’ils doivent être remplacés par d’autres. Il y aura également lieu à remplacement si l’écart entre le segment et l’épaulement de sa rainure est supérieur à 0,2 mm ou si un segment est cassé. Avant de démonter le carter du moteur, il faudra faire la vidange d’huile. Pour cela, on enlèvera la petite vis placée, sous la patte de fixation arrière. Ensuite on démontera le levier de démarrage et les quatre vis du carter de chaîne afin que le couvercle puisse être à son tour enlevé. Pour démonter l’embrayage, on devra dévisser les six vis qui fixent les ressorts d’embrayage. Ceci n’est possible qu’après avoir dégagé en les comprimant les ressorts du nez des écrous à gorges. Les disques d’embrayage devront être enlevés avec précaution afin qu’ils ne se cassent pas.

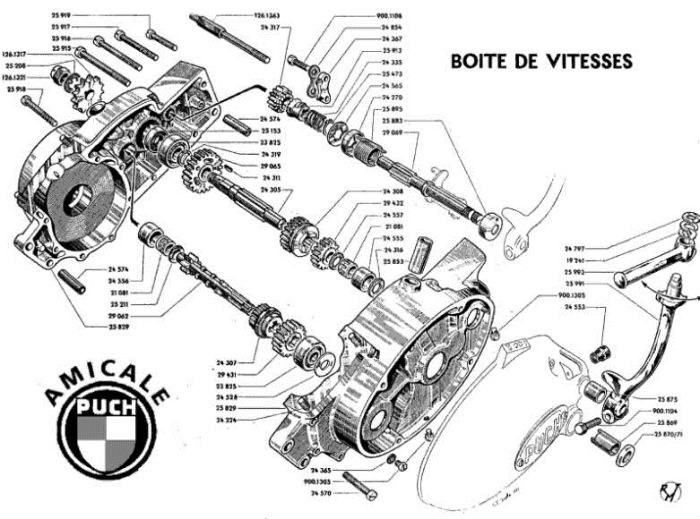

On enlèvera ensuite les deux écrous du vilebrequin et du moyeu d’embrayage, ce qui permettra de retirer le petit pignon de chaîne et le moyeu d’embrayage. La chaîne primaire viendra avec.

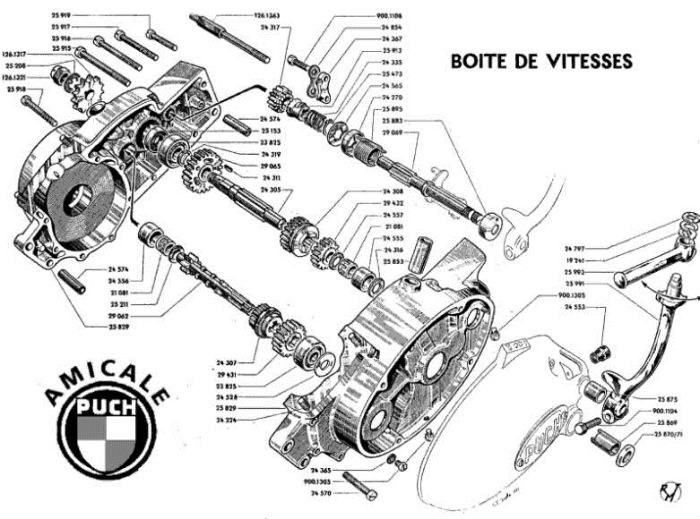

Le pignon de la chaîne de la boîte de vitesses sera sorti en le faisant glisser de la manière indiquée pour le petit pignon de chaîne et le moyeu d’embrayage.

Le couvercle de protection du côté dynamo sera enlevé en dévissant les deux vis extérieures. Ensuite les deux vis de fixation placées à l’intérieur de la dynamo et le collier du câble d’allumage devront être dévissés de la bande de fixation du carter, après, quoi toute la dynamo pourra être enlevée. Pour retirer l’induit, une vis de fixation est à enlever. On se bornera à insérer dans le trou de l’axe de l’induit une tige d’acier de 50 mm de long et de 6 mm. de diamètre. En tournant vers l’intérieur la vis de fixation, l’induit pourra alors être séparé de vilebrequin.

Pour démonter le carter, les vis suivantes sont à enlever:

1° A l’intérieur du carter de chaîne, les sept longues vis.

2

° A l’extérieur, les cinq petites vis.

On pourra alors, par de petits coups donnés avec un marteau de caoutchouc, séparer le carter des deux axes qui dépassent, c’est-à-dire le vilebrequin et l’arbre de renvoi avant.

Sous aucun prétexte, les deux moitiés du carter ne devront être séparées de force au moyen d’un tournevis ou de quelque outil analogue, car cela, pourrait endommager les joints étanches. On pourra maintenant sortir le vilebrequin et les divers axes d’entraînement avec les roues dentées.

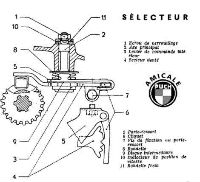

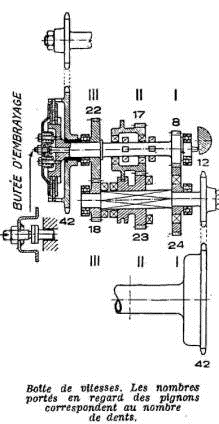

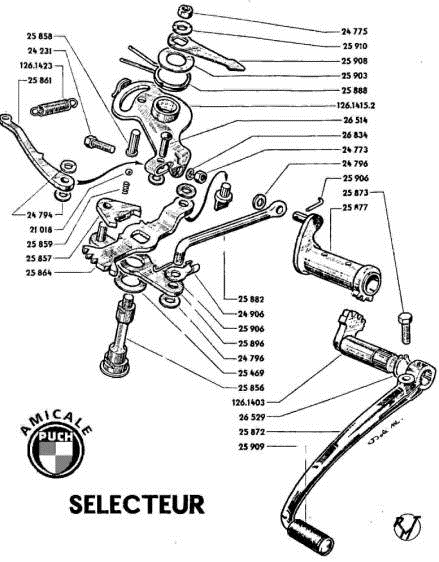

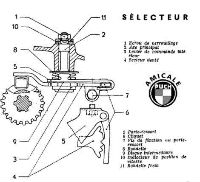

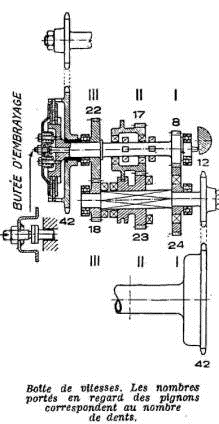

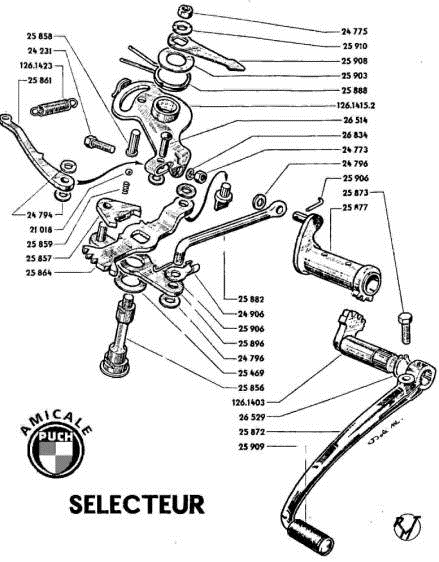

Si le démontage du dispositif de changement de vitesses se révélait nécessaire, on procéderait comme suit: dévisser l’écrou (1) et sortir de son logement, par le bas, le boulon (2). De cette façon, on dégagera le levier intérieur des vitesses (3) avec le cliquet d’arrêt et le levier d’encliquetage (4) et l’arrêt à bille. Le support de ressort (5) avec le boulon d’arrêt (6) seront libérés en dévissant la vis (7).

Remontage du moteur:

Si le changement de vitesses a été démonté, il faudra en premier lieu le remonter dans le carter. Pour cela, il faudra d’abord fixer le disque de butée (8), puis le support de ressort (5) et l’étrier de blocage (6) dans le carter au moyen de la vis (7). Ensuite on fera glisser l’encliquetage à bille dans le support de ressort (5) après avoir enduit la bille de graisse consistante afin que cette bille ne tombe pas pendant le montage. Ensuite le disque (9), la pièce d’encliquetage (4) ainsi que le levier d’embrayage (3) et le cliquet seront mis en place et le boulon (2) sera enfoncé dans son logement dans le carter.

Ceci fait, l’indicateur de position des vitesses (10) surmonté de la rondelle (11) seront tous deux fixés par l’écrou (1).

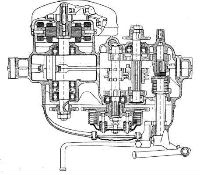

Alors seulement on pourra commencer le montage de la boîte de vitesses.

Il faudra veiller, au cours de l’assemblage qui suivra, à mettre à leur place exacte toutes les parties du lanceur. Pour faciliter le montage de ce dernier, le manchon à griffe de démarrage, de même que la bride de l’arbre de démarrage, sont marqués d’un coup de pointeau. La rondelle à ressort possède également à son pourtour une marque en forme d’encoche. Ces trois pièces seront montées de telle façon que les trois marques soient dans le même sens. Le levier de kick sera ajusté sur la denture de l’arbre de démarrage de façon à ce que la fente pour tournevis de cet arbre soit en regard de la fente du levier de démarreur. On pourra alors mettre en place, dans le carter, les arbres de la boîte de vitesses et les roues dentées.

Lors du montage de la masselotte, il est indispensable de s’assurer que les joints d’arbre ne sont pas endommagés et épousent bien tout le pourtour du pivot de manivelle.

Pour assurer la bonne étanchéité des bords du carter, on les enduira d’une pâte isolante. Lorsque le carter sera monté, on pourra passer au montage de l’embrayage et de la chaîne d’entraînement du moteur.

Cette chaîne, une simple chaîne à maillons, sera mise en place de telle façon que la fente des maillons soit tournée vers l’extérieur afin de préserver d’une usure prématurée les deux pignons de chaîne.

Les disques d’embrayage seront mis en place en disposant en premier lieu le plus fort disque d’acier. Puis alternativement une garniture d’embrayage et une rondelle d’acier, enfin en dernier lieu le disque d’acier portant les languettes recourbées. Ce disque doit être monté en prenant soin que les languettes soient dirigées vers l’intérieur.

Finalement, la plaque-support du ressort d’embrayage sera mise en place. Ne pas oublier de loger la tige d’enclenchement d’embrayage et la bille. Ensuite on placera successivement les cuvettes d’épaulement des ressorts avec les ressorts dans les trous de la plaque d’appui et on serrera uniformément avec les écrous de serrage. Pour éviter un desserrage fortuit de ces écrous, on munira chaque écrou de rondelles avec saillies (rondelles Grower). Lorsque les six écrous seront fixés, on éprouvera le dispositif de sécurité constitué par les rondelles en essayant de dévisser légèrement les écrous.

Nous insistons encore une fois spécialement sur le fait que ces écrous ne doivent pouvoir être desserrés qu’en appuyant un tournevis sur la partie proéminente de la rondelle de sûreté.

En aucun cas, ces écrous ne devront être vissés tout à fait à fond, car alors l’embrayage ne pourrait plus se libérer et, en outre, le démontage de l’embrayage ne serait plus possible sans risque de dégâts.

Au milieu de la plaque d’appui se trouve une petite vis dont la sûreté est assurée par un écrou. Cette vis règle le jeu normal de l’accouplement. La tolérance du jeu du levier d’embrayage avec le carter est d’environ 2 mm.

Lorsque l’embrayage sera monté, on poursuivra par la mise en place du carter. On glissera d’abord par l’intérieur dans le couvercle du carter, l’axe sur lequel est monté le segment denté. Ensuite, de l’extérieur, on encliquetera dans l’encoche de cet arbre l’anneau extensible et on fixera le levier de vitesses dans la position convenable.

Les bords du couvercle sont à enduire de pâte à joints. Ensuite les quatre vis seront mises en place et le couvercle fixé solidement. Comme mentionné ci-dessus, le levier de mise en marche sera placé sur les dents de l’arbre du démarreur, de façon à ce que la fente à tournevis de l’arbre se trouve en regard de la fente du levier.

Pour le montage des pistons auxquels on passera maintenant , nous renvoyons à la description des opérations données à propos du démontage.

Avant de placer les segments, on s’assurera en les faisant jouer dans leurs gorges qu’ils ne collent nulle part. A titre de contrôle supplémentaire on introduira dans le piston libre avec ses segments et on le fera tourner de façon à ce que les points de frottement soient visibles à travers la fente centrale existant entre les deux pistons. Les segments devront avoir environ 0.1 mm de jeu à leurs points de contact. En aucun cas ils ne doivent se trouver tout à fait rapprochés à la coupe, sinon ils s’useraient trop vite à l’emploi. Du fait de l’usure normale en fonctionnant, la fente au point de frottement s’agrandira progressivement sans qu’il en résulte, jusqu’à 1 mm, de diminution de rendement préjudiciable. Mais si la gorge d’un piston est abîmée, le piston est à remplacer.

Lors du montage des deux pistons sur leurs têtes de bielle, il faudra bien veiller à ce que les fentes des segments soient dirigées vers la roue arrière. Ensuite seront montés les deux axes de piston, celui du piston avant (côté échappement) étant rond et celui du piston d’admission aplati, tous deux étant pourvus de deux "circlips" mobiles. Ceux-ci seront montés de part et d’autre de l’axe dans les trous d’axe du piston. On veillera à ce que leur dispositif de sûreté soit bien encliqueté et qu’ils aient une bonne assise. Par mesure de précaution, on couvrira pendant ce temps avec un linge propre l’ouverture du carter afin qu’aucun corps étranger ne puisse tomber dedans. Les segments des pistons sont assurés contre un déplacement éventuel dans leur gorge par un petit ergot afin qu’ils ne tournent pas, car sans cela leurs extrémités pourraient s’engager dans la fente du cylindre et se casser. Chaque segment libre doit être tourné de façon à ce que l’ergot apparaisse entre ses deux extrémités. C’est seulement lorsque tous les segments de piston seront dans leur bonne position, que le cylindre pourra être monté. Auparavant, on aura contrôlé le bon état des joints du cylindre et éventuellement les aura remplacés. Ensuite les pistons et la surface de course des cylindres seront légèrement huilés. Les deux pistons seront maintenus aussi parallèle que possible et le cylindre poussé vers le bas. Nous insistons encore sur l’importance de la bonne position des segments car sinon les segments courent le risque de ce casser au montage. Avant de serrer les vis de fixation du cylindre, pendant que ce dernier est encore mobile, on s’assurera d’une course impeccable des pistons en imposant au moteur plusieurs cycles complets afin de contrôler si les pistons sont libres et ne collent pas.

On serrera les écrous de fixation du cylindre de manière à ce que la pression soit égale entre deux éléments de serrage diagonalement opposés, sinon on risque de casser la bride, de fixation ou de provoquer le desserrement de la culasse.

Lorsqu’un cylindre a été rectifié ou lorsqu’un nouveau cylindre avec de nouveaux pistons a été monté, Il y a lieu de procéder au rodage avec le même soin que pour une machine à l’état de neuf. De même le remplacement de pistons ou simplement de segments de piston exige un rodage consciencieux. Les pots d’échappement sont à démonter de temps en temps (environ tous les 6.000 km.) pour les nettoyer à fond. Avec un moteur en bon état et non calaminé, un échappement anormalement peu bruyant, un rendement diminué ou une tendance à chauffer sont l’indice d’un pot d’échappement bouché.

Nous mettons en garde contre l’apport de toute modification à l’intérieur du pot d’échappement et notamment contre l’enlèvement d’éléments quelconques, ce qui risquerait de diminuer le rendement du moteur et d’augmenter la consommation de carburant. En aucun cas, on ne pourrait espérer en obtenir une augmentation de puissance, comme on le croit souvent par erreur.

Soins de la chaîne

La chaîne doit être maintenue à sa tension normale, c’est-à-dire qu’en son milieu, elle doit pouvoir se lever ou s’abaisser de 10 mm environ. — Une chaîne trop libre est plutôt préférable à une chaîne trop tendue car, dans ce dernier cas, l’usure pourrait être trop conséquente.

Pour retendre la chaîne, il faut desserrer les deux écrous d’axe et on tournera les deux vis de chaîne identiquement de chaque côté jusqu’à la tension nécessaire. — On contrôlera si la roue tourne bien dans l’axe, c’est-à-dire si la distance à droite et à gauche de la jante ou cadre (garde-boue) est la même.

Lorsque la chaîne sera bien réglée, les deux écrous d’axe seront à nouveau fixés et le frein à pied sera réglé au moyen de la vis à ailettes de façon qu’en tournant à la main la roue, le frein ne frotte pas. Tous les 1.000 kilomètres, après un brossage vigoureux de la chaîne,, cette dernière doit être graissée avec de l’huile de moteur.

Démontage de la roue arrière:

Placer la machine sur le support central, démonter la chaîne de la roue arrière en détachant le maillon de fermeture et séparer de la couronne dentée.

Puis démonter la tringle de frein arrière en dévissant complètement la vis de réglage. Ensuite desserrer les écrous d’axe, après quoi la roue arrière pourra être sortie du logement aux extrémités de la fourche. Ce travail sera facilité si l’on penche légèrement la machine de côté.

Démontage de la roue avant:

— Décrocher le câble du levier de frein inférieur.

— Desserrer la vis de la pince de serrage située au bas du pied de fourche gauche.

— Dévisser la broche qui est vissée dans le pied droit de la fourche.

— Tirer la broche, enlever l’entretoise et dégager la roue qui tombe d’elle-même.

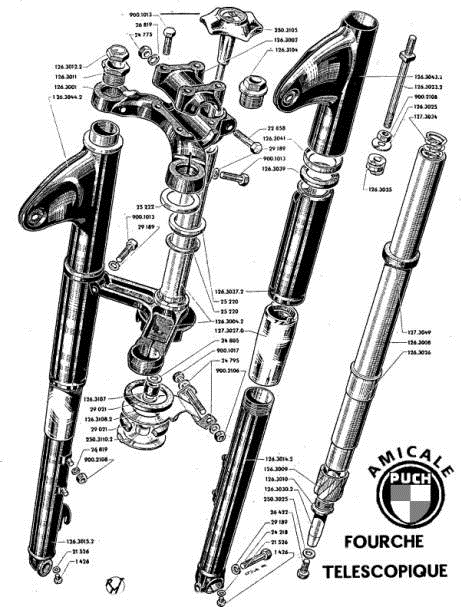

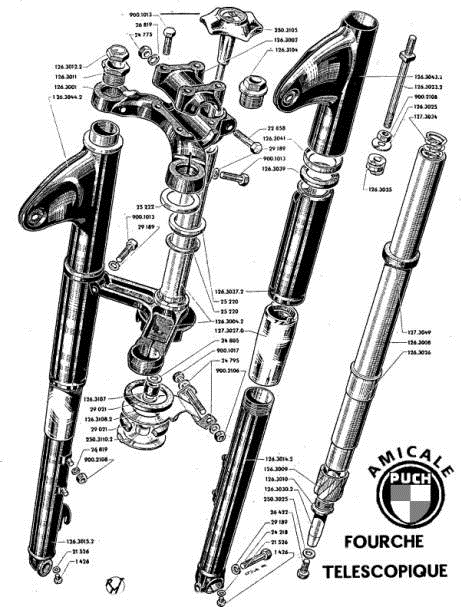

LA FOURCHE

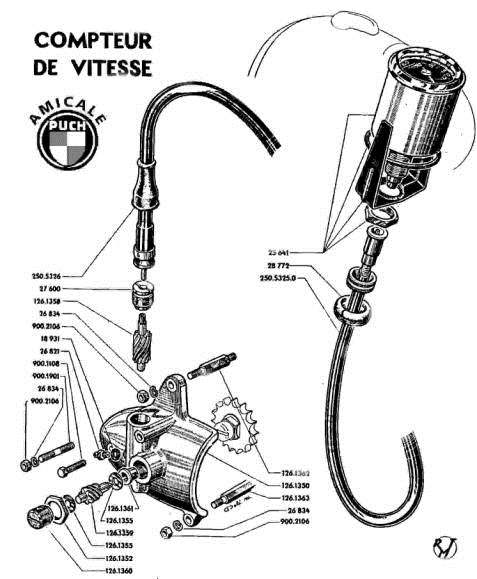

Chaque jambe de la fourche télescopique est remplie d’huile moteur (environ 80 cc par jambe). Un bouchon de vidange se trouve à chaque main supportant la broche de moyeu. Pour le remplissage, des vis sont prévues sur chaque écrou de fixation des tubes, sur la plaque supérieure.

Utiliser l’huile de moteur appropriée à la saison.

La vidange de la fourche télescopique sera effectuée en principe tous les 6.000 kilomètres.

Démontage de la fourche télescopique:

— Enlever la roue avant on dégageant la broche.

— Desserrer la vis située à l’intérieur des bras de fourche supportant la broche.

— Pousser la vis vers l’intérieur du tube et la dévisser complètement.

— Tirer le tube extérieur vers le bas jusqu’à ce que l’écrou tubulaire devienne accessible.

— Avec une clé spéciale dévisser l’écrou tubulaire et sortir le tube extérieur —les bagues de fourche sont alors accessibles.

- ATTENTION I — L’écrou tubulaire comporte un joint antifuite.

— Dévisser les deux écrous qui maintiennent le ressort et le tube Inférieur sur la plaque supérieure.

— Dévisser de plusieurs tours les vis de serrage des traverses supérieures et inférieures de fourche;

— Dégager les tubes inférieurs.

AU REMONTAGE. — Veiller à ce que les trous de graissage supérieurs du tube soient orientés vers l’avant.

— Enfiler les tampons de caoutchouc avant de monter les bagues sur les tubes inférieurs.

LA SELLE

La selle est réglable suivant le poids du passager. Elle oscille autour du point de fixation et cette oscillation est amortie par deux ressorts placés de part et d’autre du tube de cadre. Fixés du côté selle ils sont réglables du côté cadre ou moyen d’une tige filetée qui commande leur débattement. Plus ils sont tendus, plus la selle a tendance à piquer du nez et plus elle s’oppose au poids qu’elle porte, Il est évident que ces ressorts sont largement calculés et donnent un confort maximum.

EQUIPEMENT ELECTRIQUE

La Batterie:

Aussi longtemps que le moteur n’est pas en action, la batterie est la seule source d’énergie. C’est seulement lorsque le moteur atteint une vitesse de 1.400 tours/min., c’est-à-dire 24 km/heure en 3 vitesse, que la dynamo assure la production du courant consommé ainsi que la recharge de la batterie. Aussi la condition d’un fonctionnement impeccable de l’installation électrique est-elle indiscutablement que la batterie soit toujours en état de marche impeccable. Les éléments de la batterie sont placés dans une cuve à trois compartiments, séparés, les uns des autres par des parois en matière cellulosique ondulées et trouées, de telle façon que tout contact entre ces éléments soit évité. En cas de non-utilisation de la motocyclette, la batterie devra être chargée au moins toutes les quatre semaines.

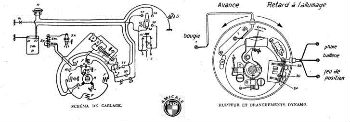

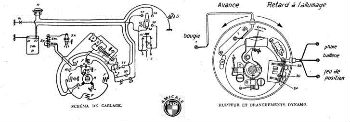

Dynamo:

Celle-ci est une dynamo normale à quatre pôles courant continu. Etant donné que dans un semblable appareil la tension s’accroît avec le nombre de tours, on risquerait que pour le nombre de tours maximum les lampes brûlent et la batterie soit surchargée. Pour cette raison, la tension devra être maintenue entre certaines limites, soit environ 6-8,2 volts. Pour éviter aux allures trop basses une décharge de la batterie par la dynamo, un disjoncteur-conjoncteur a été prévu. Lorsque le nombre de tours augmentant, la tension normale est atteinte, le conjoncteur-disjoncteur met la batterie en parallèle avec la dynamo. Si le nombre de tours baisse, alors la batterie sera automatiquement coupée du circuit dynamo.

Le réglage de la tension résulte en principe de la variation de l’induction selon le cas par l’enclenchement périodique d’une résistance complémentaire ou par court-circuitage périodique de l’enroulement de l’inducteur. La résistance complémentaire est incorporée au commutateur du dispositif de réglage.

Entretien

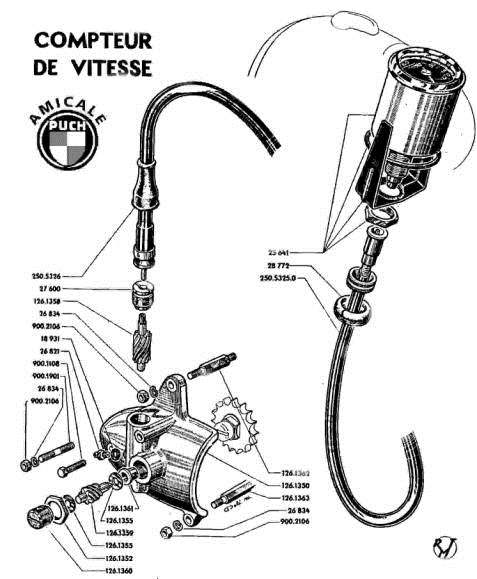

Le travail de l’usager se bornera à ce qui suit maintenir la machine propre, s’assurer que les balais de charbon coulissent bien et ont un bon contact; graisser tous les 2.000 kilomètres les coussinets du rupteur; contrôler tous les 5.000 kilomètres les contacts du rupteur et si besoin les aplanir avec une lime fine et les régler à la distance correcte de 0,4 mm.

Les balais de charbon doivent pouvoir jouer légèrement.

Si un balai est déjà usé au point que son câble touche la base de son logement, il devra être remplacé, sinon le collecteur risquerait d’être endommagé.

Les lampes de la moto sont seulement protégées ou moyen de deux fusibles de 15 ampères placés, à l’intérieur de la dynamo, près de la connexion du câble.

Disjoncteur-conjonct eur:

L’inverseur décrit plus haut fait corps avec un régulateur de tension, l’ensemble constituant un conjoncteur-disjoncteur directement incorporé à la dynamo. Celui-ci se compose essentiellement d’un électro-aimant pourvu de trois enroulements, à savoir l’enroulement de voltage toujours connecté avec le plein voltage de la dynamo, l’enroulement de mise en circuit qui ne sera connecté que lorsque l’inverseur se fermera, enfin l’enroulement-résistance pour le réglage du champ d’induction. L’électro-aimant agit sur deux induits montés en série. L’induit extérieur actionne un commutateur-contacteur, l’induit interne le commutateur de réglage. Ces induits sont constamment maintenus à leur position de repos par un ressort plat réglable. Le ressort de l’induit de réglage a une tension plus forte.

L’équipement électrique comporte encore une clef de contact pour commander l’allumage et une lampe de contrôle de charge qui s’allume lorsque la dynamo commence à assurer l’approvisionnement en courant.

Bobine d’allumage:

La bobine d’allumage fixée au cadre sous le siège consiste essentiellement en un petit transformateur comprenant un noyau en lamelles de fer, un enroulement primaire et un enroulement secondaire, de rapport de transformation 1 : 60 environ.

Le courant continu ne peut servir directement à l’allumage. Avant d’être admis au transformateur de bobine, il est haché par le rupteur et c’est au moment de la coupure de ce dernier que le courant s’établit dans le circuit haute tension et par là à la bougie.

Réglage de l’allumage:

Avant de fixer la tête du cylindre, on contrôlera le réglage de l’allumage. Un allumage correct est caractérisé par le fait que le rupteur coupe le courant à l’instant même où le piston compresseur se trouve à 4,5 mm au-dessous de son point mort supérieur. Pour obtenir un réglage correct, on procédera comme suit:

Après avoir enlevé le couvercle de la dynamo, on contrôlera d’abord, à l’état ouvert, la distance des deux éléments de contact du rupteur. Cette distance doit être de 0,4 mm. On trouve dans l’outillage une petite clé à ajuster qui comporte un calibre d’une épaisseur do 0,4 mm fixé par des rivets. On se sert de ce calibre pour contrôler la distance. Cette opération accomplie, on insère une petite ampoule (par exemple, celle de la lumière de stationnement) dans le circuit électrique du rupteur; cette lampe ne s’allume que lorsque la clé de contact est en place et quand le rupteur ferme le circuit. Elle s’éteint dès que les éléments de contact s’écartent. L’instant correct d’allumage est atteint lorsque le piston arrive à 5,5 mm de son point mort supérieur en même temps que la lampe commence à s’éteindre. En desserrant les deux vis de fixation, on peut régler l’allumage avec précision.